- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCBA-korttestning och kvalitetskontroll

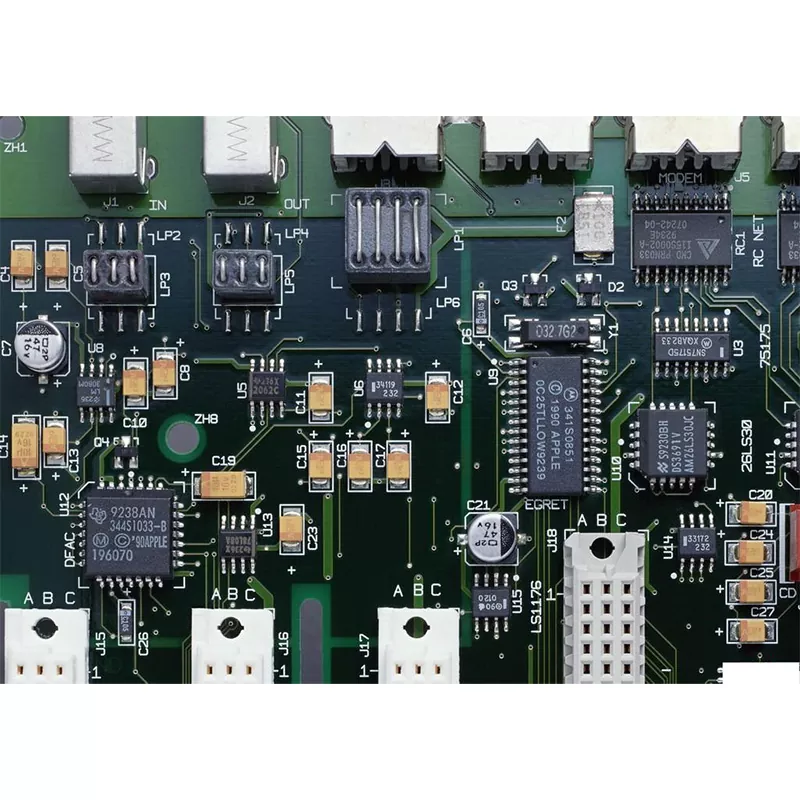

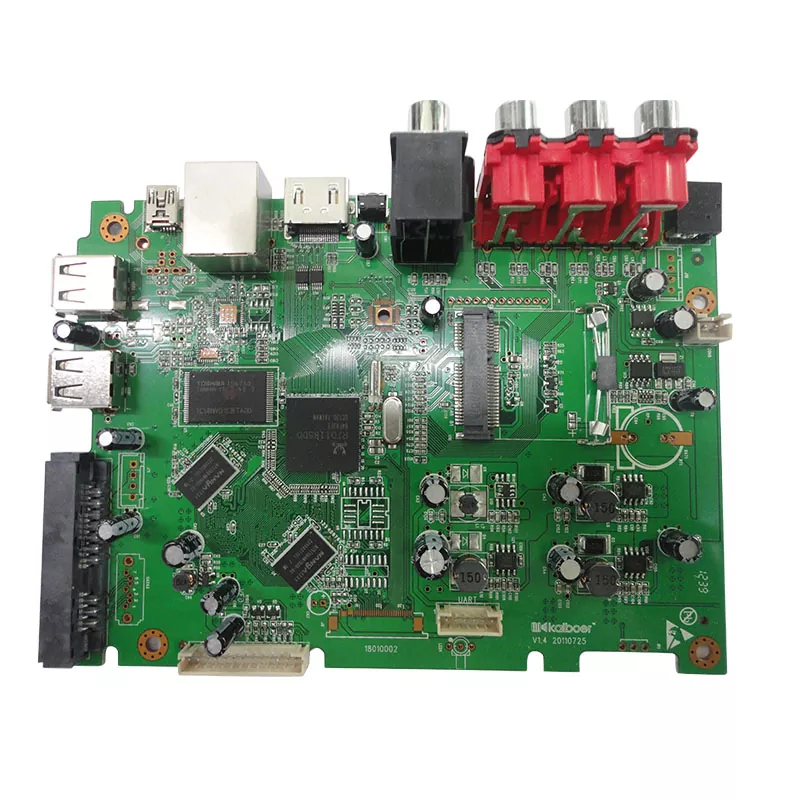

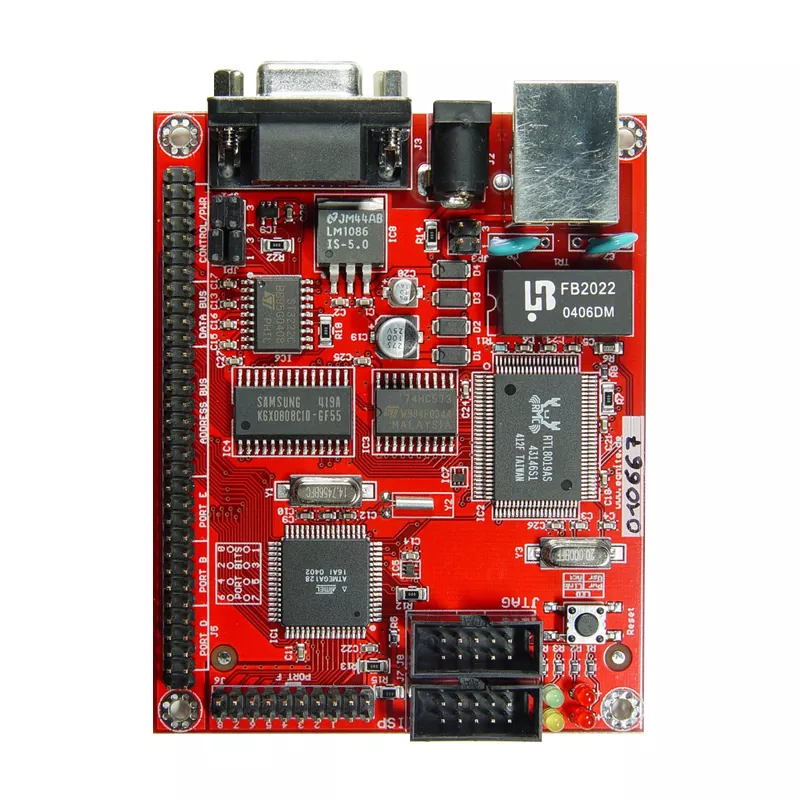

Hitech köper PCBA Board Testing and Quality Control som är av hög kvalitet direkt till lågt pris. Printed Circuit Board Assembly (PCBA) testning och kvalitetskontroll är kritiska processer vid tillverkning av elektroniska enheter. Dessa processer säkerställer att slutprodukten är av hög kvalitet, fri från defekter och fungerar som avsett. I den här artikeln kommer vi att utforska vikten av PCBA-testning och kvalitetskontroll och de olika metoderna som används för att säkerställa att slutprodukten uppfyller de nödvändiga kvalitetsstandarderna.

Skicka förfrågan

Varför är PCBA-testning och kvalitetskontroll viktigt?

Hitech är en tillverkare och leverantör i Kina som huvudsakligen producerar PCBA-korttestning och kvalitetskontroll med många års erfarenhet. Hoppas kunna bygga affärsrelationer med dig. PCBA är ryggraden i elektroniska enheter, och deras korrekta funktion är avgörande för slutproduktens prestanda. PCBA-testnings- och kvalitetskontrollprocesserna är viktiga för att säkerställa att den slutliga produkten uppfyller de nödvändiga kvalitetsstandarderna. De hjälper till att identifiera defekter tidigt, förhindrar kostsamma omarbetningar eller skrot och säkerställer att produkten fungerar som avsett.

PCBA-testmetoder

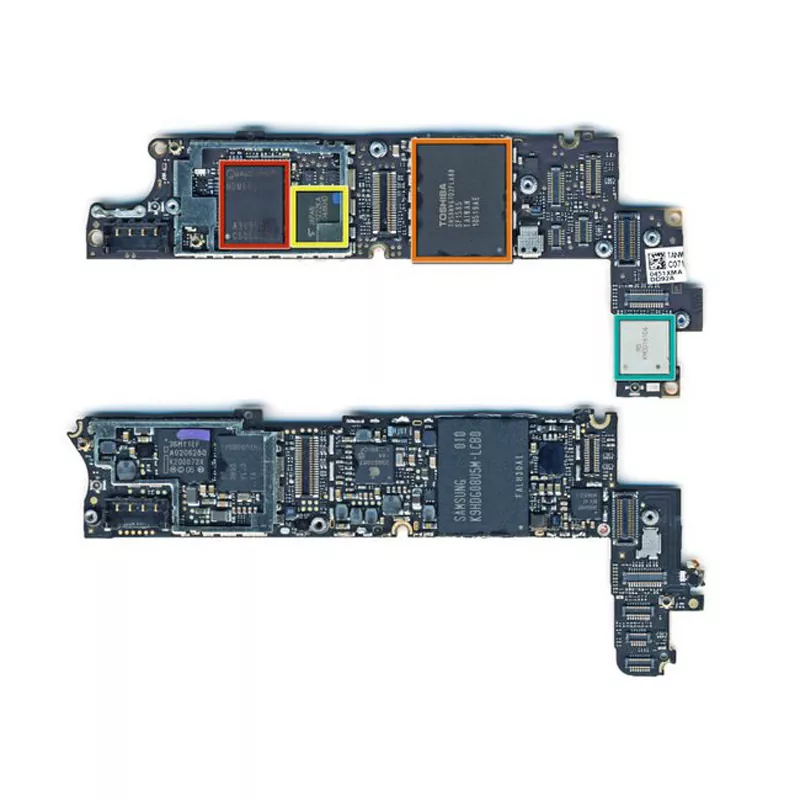

Det finns flera metoder som används för att testa PCBA, inklusive automatiserad optisk inspektion (AOI), röntgeninspektion, funktionstestning och in-circuit testing (ICT).

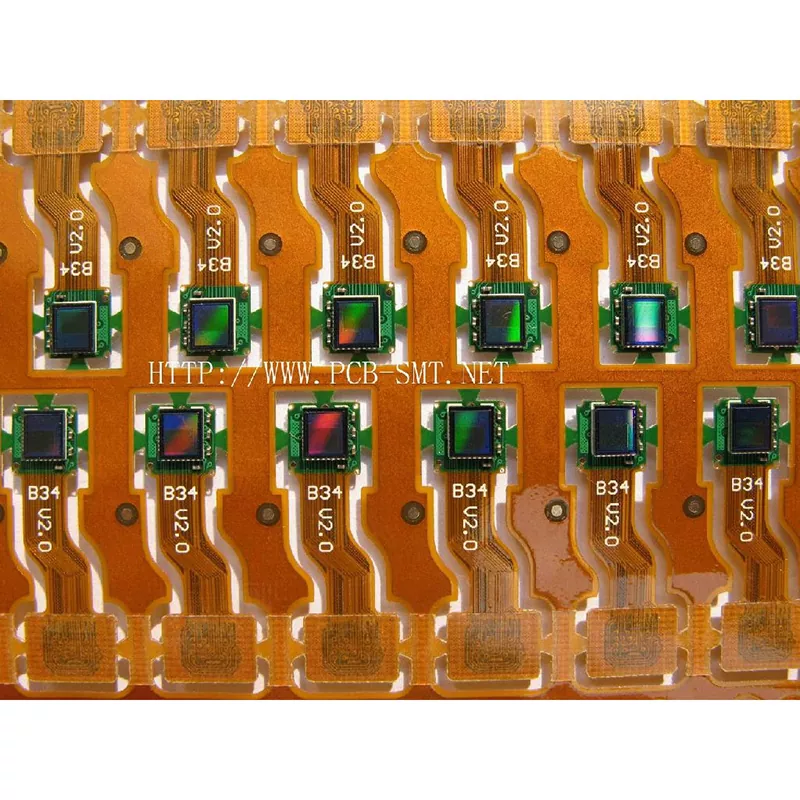

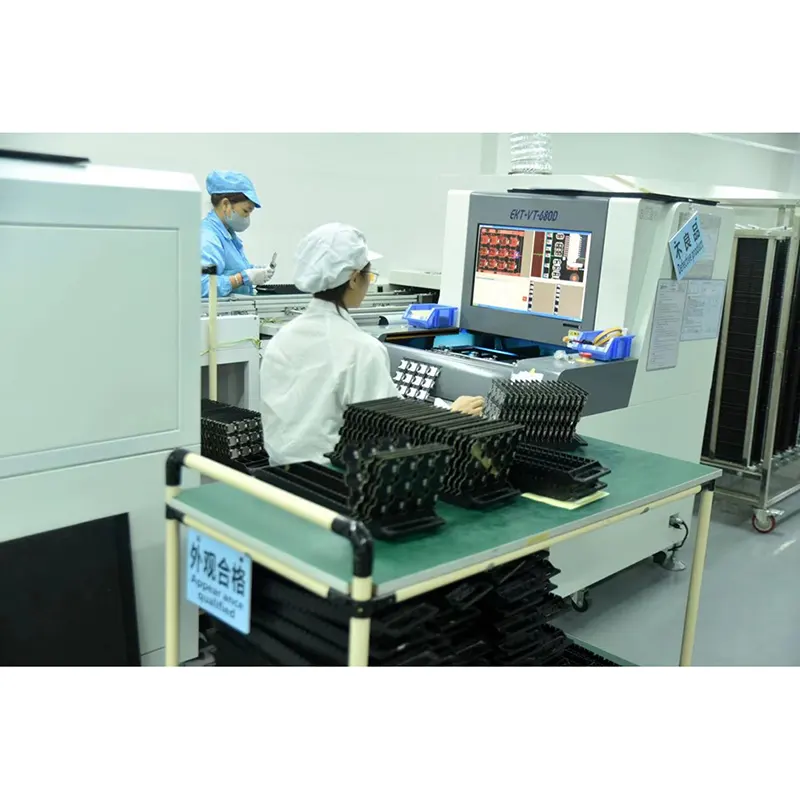

Automatiserad optisk inspektion (AOI)

AOI är en oförstörande testmetod som använder specialutrustning för att inspektera ytan på PCBA för defekter. Utrustningen använder kameror och mjukvarualgoritmer för att upptäcka defekter som saknade komponenter, felaktig komponentplacering och löddefekter. AOI är en snabb och noggrann metod för att testa PCBA och används ofta i storvolymtillverkning.

Röntgeninspektion

Röntgeninspektion är en oförstörande testmetod som använder röntgenstrålar för att inspektera PCBA:s inre struktur. Utrustningen kan upptäcka defekter som dåliga lödfogar, dolda kortslutningar och andra defekter som kanske inte är synliga med blotta ögat. Röntgeninspektion är en viktig metod för att testa komplexa PCBA med dolda komponenter eller komplexa strukturer.

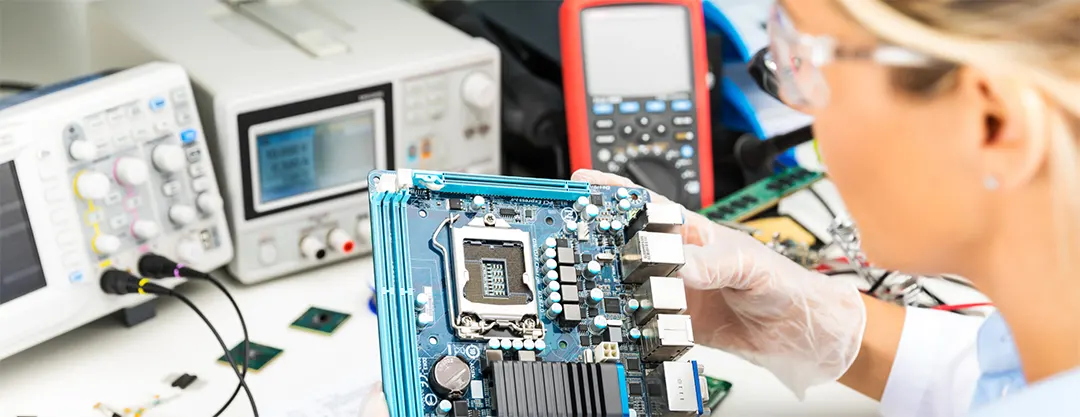

Funktionstestning

Funktionstestning innebär att testa PCBA genom att simulera dess faktiska driftsförhållanden. PCBA:n är påslagen och dess funktioner testas för att säkerställa att den fungerar korrekt. Funktionstestning är en avgörande metod för att testa PCBA:er som ingår i komplexa system eller har specialiserade funktioner.

In-Circuit Testing (IKT)

IKT innebär att testa PCBA med hjälp av specialiserade testfixturer som kommer i kontakt med PCBA:s testpunkter. Testfixturerna kan upptäcka defekter som kortslutningar, öppningar och felaktiga komponentvärden. IKT är en snabb och noggrann metod för att testa PCBA och används ofta vid tillverkning av stora volymer.

PCBA kvalitetskontroll

PCBA kvalitetskontroll involverar flera processer som säkerställer att slutprodukten är av hög kvalitet och fri från defekter. Dessa processer inkluderar komponentförsörjning, design för tillverkningsbarhet (DFM) och processkontroll.

Komponentförsörjning

Component sourcing innebär att välja högkvalitativa komponenter från pålitliga leverantörer. Komponenterna måste uppfylla nödvändiga kvalitetsstandarder och vara kompatibla med PCBA-designen.

Design för tillverkningsbarhet (DFM)

Design for Manufacturability (DFM) är processen att designa en produkt med tillverkningsprocessen i åtanke. Målet med DFM är att optimera produktdesignen för effektiv och kostnadseffektiv tillverkning samtidigt som produktens kvalitet och funktion bibehålls. DFM tar hänsyn till olika faktorer, inklusive materialval, komponentplacering, monteringstekniker och testmetoder